… endlich mal wieder geht’s weiter…

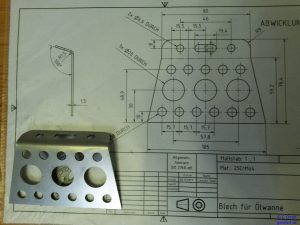

Das Versteifungsblech für die Ölwanne aus 1,5 mm 25CrMo4 hergestellt (vorher mit Pappschablone Maß genommen -> das mitgelieferte CAD-Modell des Motors ist unzuverlässig…).

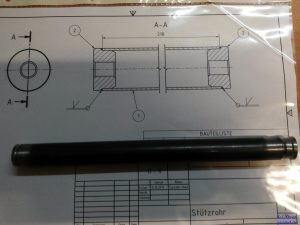

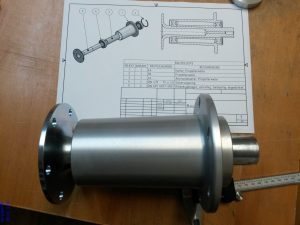

Dann das Schwungrad erleichtern lassen (zu groß für meine Drehbank) und gewuchtet. Zum Wuchten eine Achse mittig (mit Übergangspassung) durchgesteckt und auf zwei Metallschienen (die müssen exakt im Wasser stehen) aufgelegt. Dann so lange Ausgleichsgewichte angebracht, bis das Schwungrad in jeder Lage stehenbleibt:

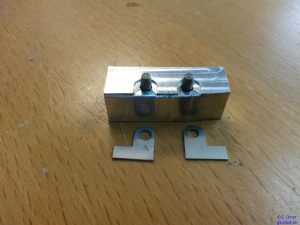

Über die bekannte Dichte von Stahl die notwendige Bohrlochgröße und -Tiefe berechnet und diese, auf der dem Gewicht gegenüberliegen Seite, angebracht:

Kontrolle ergab: Bleibt in jeder Lage stehen.

Die 3 inneren Löcher in der Vertiefung hat PSA schon selbst angebracht (gibt’s auf der Rückseite an anderer Stelle auch noch mal) – so viel zum Thema hochqualitatives Auswuchten bei den Motorherstellern…