Auch diese Woche ging wieder etwas vorwärts: Die Hauptfahrwerksfelgen.

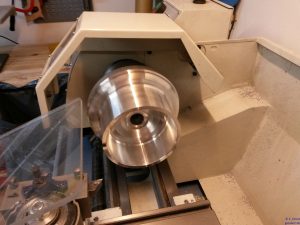

Die Rohlinge sind mit Ø=170 mm deutlich zu groß zum Einspannen ins 125er Dreibackenfutter, aber wozu habe ich eine Fräse… Also hinten eine Kreistasche zum Innenspannen ausgefräst. Blieb nur noch das Problem zu lösen, dass der Schlitten im Weg ist, da über dem nur 146 mm Durchmesser zur Verfügung stehen. Dazu eine linke Bohrstange SDQCL für meine Lieblings-Wendeplatten (DCMT070702) besorgt, damit geht es gerade so. Die ganze Bearbeitung ist grenzwertig, der Motor und die Spindel der Bernardo wird nach 3-4 h mehr als nur lauwarm…

Rohling auf Drehbank.

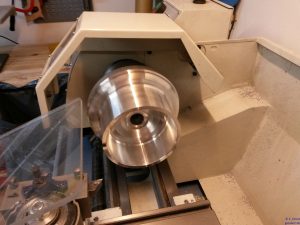

Teilergebnis (1/2 Müllsack Späne):

Hinten ausgedreht.

Zwischenstand für dieses WE: 2x Rückseite und 2x beidseitig fertig gedreht – oder in anderen Einheiten ausgedrückt: 3 Müllsäcke Späne produziert!

Drehbearbeitung 75% fertig.