Was lange währt… wird (doch irgendwann mal) endlich gut… ich hatte ja angekündigt, die Felgen selbst zu machen (leichter, stabiler, günstiger). Also fangen wir mal mit dem Bugrad an…

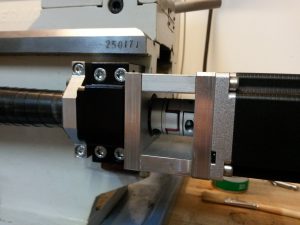

Vorarbeiten: Den Drehbank-Kreuztisch durch einen dicken Alublock ersetzt, damit ich an den Außendurchmesser des Rohlings noch vernünftig herankomme. Da bleiben nur noch 9 mm bis zum Schlitten… Der auf dem Klotz befestigte Gewindebolzen zur Multifix-Aufnahme war auch noch schnell zu drehen. Alle Werkzeuge mit den Multifix-Haltern eingemessen (das ist eine Einmalaktion, Halter schnappen auf 20 μm genau wieder in die Endlage). Dann kann es auch schon losgehen:

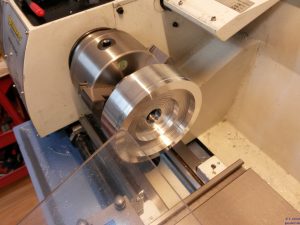

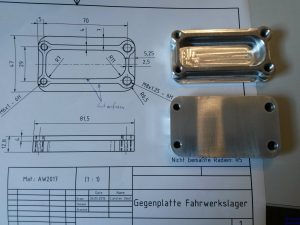

- Ronde aus AW 7075 in Form bringen:

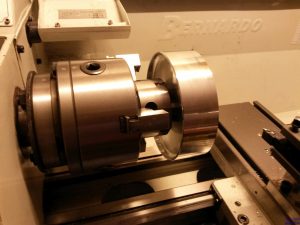

- Die Rückseite kreisförmig mit der Fräse aushöhlen, dass die abgesetzten Außenspannbacken des 125er Dreibackenfutters innen greifen können und gleichzeitig nicht vom Drehmeißel bei der Innenbearbeitung getroffen werden.

- Dann ganz langsam außen abdrehen, bis der Rohling halbwegs rund läuft. Bei dem Durchmesser kommt der lächerliche Zahnriemen der Drehbank beim Schruppen schnell ans Limit (mehr Drehzahl hätte geholfen, aber das ging wegen der Unwucht nicht).

- Vorderseite mit CNC-Programm abdrehen (dabei Passung für’s Kugellager beachten – drehen – messen – drehen – messen).

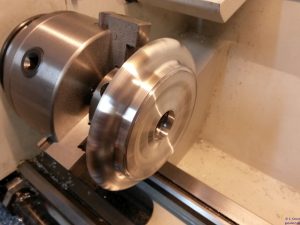

- Rückseite bearbeiten:

- Ein 80er Dreibackenfutter im 125er Futter einspannen (ich habe keine weichen Backen, die vom 125er sind zu groß).

- Innenspannen in der Kugellagerpassung (eigentlich ein No-Go wegen der darunter leidenden Oberfläche – und zu kurz ist das Bäckchen auch noch).

- Abdrehen!

- Die Erleichterungsöffnungen auf der CNC-Fräse herausausarbeiten.

- Gewinde schneiden (manuell).

Lessons learned: Das Wunder der Einzelstückbearbeitung schlägt wieder zu; die Fertigungsplanung und der Hilfsmittelbau braucht länger als die eigentliche Bearbeitung des Teils selbst. Spänehaken statt Finger verwenden (3x in die Fingerkuppen geschnitten). Weiterhin: Schnittgeschwindigkeit (>150 m/min) und Vorschub rauf, dann bricht auch das AW 7075 in schöne, ca. 5 cm lange Späne.

Sehr schön geworden isses! 🙂

Das zweite (größere) Teil mit dem Felgenbett wird dann die nächste Herausforderung.