Seitenruderanlenkung

Die Seitenruderanlenkung provisorisch mit Bindfäden durch den Spant C6 gefädelt (im Bereich des künftigen Mitteltunnels) und passende Aussparungen in C9B angebracht. Seilführungen aus PA 6.6 gefräst und an Spant C6 sowie am Gashebel angenietet (ohne Bild). Die Seitenruderseile müssen nach der Zulassungsvorschrift CS-23 übrigens min. ∅3,2 mm haben, nicht 2 mm, wie der Konstrukteur es beschreibt.

Abstrebungen Bugrad

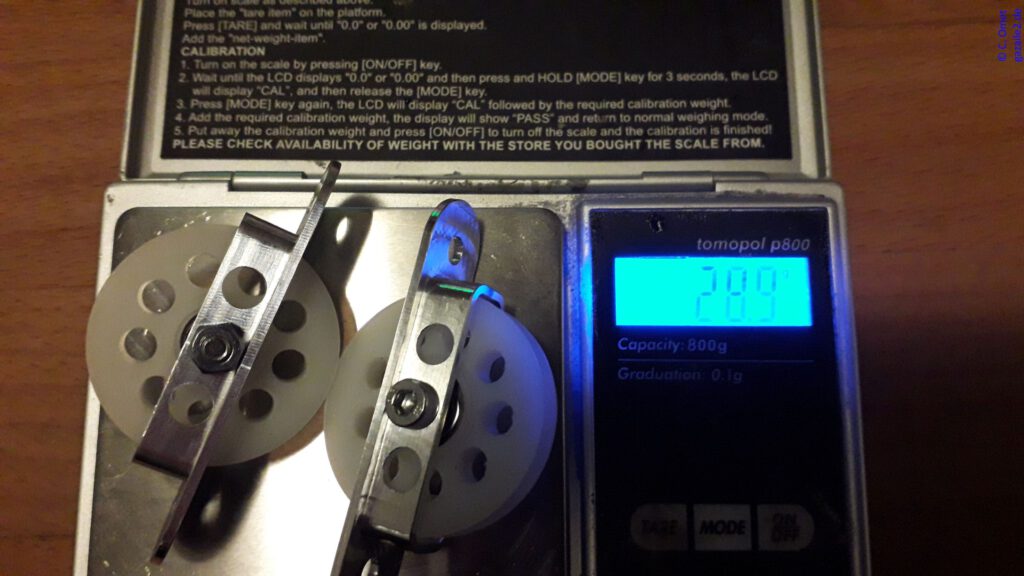

Abstrebungen für Bugrad aus ∅12×1 mm 25CrMo4-Rohr abgelängt, rotglühend erhitzt, auf 5 mm Dicke abgeplattet, gebohrt und die 3 mm dicken Plättchen zur Unterfütterung darin eingelötet. Die Postionen für die Umlenkrollen an C0 festgelegt. Künftige Befestigungsbohrung in Abstrebungen Bugrad eingebracht:

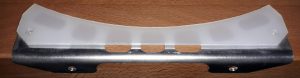

Verstrebungen Bugrad.

Beplankung C8-C9

Die obere Beplankung zwischen den Spanten C8 und C9 auf der Innenseite mit verdünntem Harz versiegelt, dann mit angedicktem Harz auf die Spanten und die untere Beplankung geklebt und mit Nagelleisten gesichert:

Verkleben der Beplankung C8-C9.

Nach dem Aushärten von innen die dünnen Leistchen unter die Beplankung geklebt. Das ist eine Quälerei (enger Zugang und die Leistchen sind auch noch in sich verwunden). Das hätte man entgegen dem Rat des Konstrukteurs vermutlich auch vorher verkleben können. Sei’s drum:

Verkleben der Leistchen unter Beplankung C8-C9.