… lange keine Aktualisierung mehr. Daher heute einiges zusammengefasst:

Alle Rippen für das Seitenruder auf der CNC-Fräse ausgefräst. Danach die Schaumstoffrippen zurechtgeschnitten. Dabei wie im Text vorgeschlagen, die doppelte Anzahl der Rippen, aber nur die halbe Stärke (15 mm) verwendet. Das soll die Beplankung besser in Form halten als die ursprünglich vorgeschlagenen 4 Schaumstoffrippen á 30 mm.

Bei den obersten und untersten Rippen sind noch einige Verstärkungsleisten anzufertigen, damit das Ruder schön steif wird:

Rippe NVM6 mit Verstärkungen.

Um das Ruder während der Verklebung ordentlich zu fixieren, habe ich den Seitenriss auf einer Presspanplatte angezeichnet und eine Helling zur präzisen (±0,5 mm) Aufnahme der Bauteile gebaut:

Rippen für das Seitenruder.

Auch die Endleiste hat ihre Unterstützung bekommen, und zwar nicht nur in der Höhe, sondern auch im Winkel (nicht im Foto).

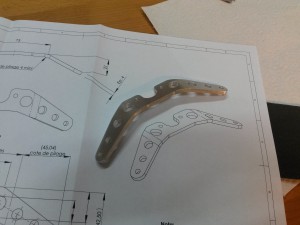

Am Seitenruder befinden sich etliche Buchenverstärkungen an den Stellen, wo die Beschläge später angeschraubt werden (mit den beliebten Holzschrauben, die mag ich dort aber nicht haben). Diese haben teilweise interessante Formen:

Befestigungskeil unten. |

Befestigungskeil an Ort und Stelle. |

Verklebung des Ruders erfolgt in mehreren Schritten:

- Die Sperrholzrippen auf die Schaumstoffteile und die Keile zur Unterstützung der Rippen auf den Holm geklebt. Bei NVM6 habe ich zuerst die seitlichen Verstärkungen und die Buchenleiste auf das Schaumstoffteil geklebt, die Endrippe aber noch nicht.

- Nach dem Aushärten die obligatorischen Entlüftungsbohrungen durch die Rippen getrieben.

- Alle Bauteile exakt auf der Helling ausgerichtet und mit angedicktem Harz verklebt:

Verklebung des Seitenruders.

In Summe war das eine Kleinigkeit von 15 Baustunden, verteilt über 2 Wochen (auch verzögert wegen einer einwöchigen Dienstreise). Hauptsache, es geht jeden Tag ein bisschen voran! 🙂