Einige weitere Metallteile hergestellt:

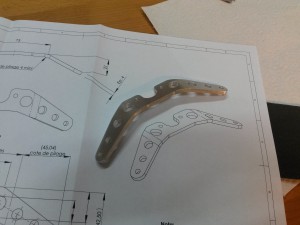

- Lager für Höhenruder aus 4 mm AW2017 mit abgeschrägter Rückseite, passende Gegenstücke (Konstrukteur: „Teil ohne Zeichnung“) für die Innenseite aus 1,5 mm AW2017, Gegenstück für den Umlenkhebel und Anlenkhebel Höhenruder aus 1,5 mm AW2017:

- Lager für das Seitenruder aus 4 und 1,5 mm AW2017:

- Innenhülsen für das Fahrwerkslager aus AW7075; für die Rillen habe ich mir einen Drehmeißel aus HSS geschliffen, was bestimmt 2 h in Anspruch genommen hat (Schleifen-Wasserbad-Schleifen-Wasserbad-… ja nicht ausglühen!). Weiterhin die Nabe für den Höhenruder-Umlenkhebel aus 8×1 mm V2A-Rohr geschnitten:

Ach ja: CNC-Fräse verkauft, da Budget für eine neue her muss. Die Portalfräse ist zu weich, um Alu vernünftig zu fräsen (Schruppen musste man mit 0,7 mm Aufmaß, um dann mit 0,1 mm Aufmaß gerade so das Nennmaß -0 + 0,2 mm zu erreichen). Mal schauen, was der Nachfolger wird (eins ist sicher: viel zu teuer)…