Die alte Portalfräse wurde gegen eine BF20 L ausgetauscht. Das Zubehör (ER32-Spannzangen, 88 mm Niederzugschraubstock, Satz Spannpratzen, CNC-Umrüstsatz, Steuerung) hat noch mal so viel wie die Fräse gekostet, aber das war’s wert. Nur mühsam war’s… doch der Reihe nach:

Die Fräse kam mit Spedition in einer stabilen Holzkiste, also erst einmal ausgepackt und in den Flur gerollt. Die 115 kg machen das Gerät reichlich immobil. In den Keller tragen zu zweit: Fehlanzeige, da muss man schon mehr als nur gut frühstücken…

Fräse im EG.

Also zerlegt und die Teile mit Hilfe der besten Ehefrau von allen einzeln runtergetragen, was dank dem tollen Original-China-Korrosionsschutzfett immer noch genug Arbeit war (glitsch lass nach):

Fräse im Keller.

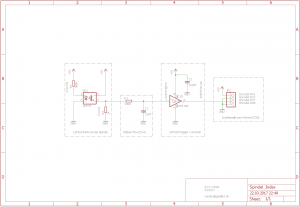

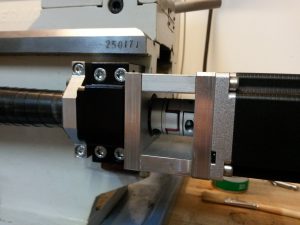

Dann den CNC-Anbausatz mit 2,5 Nm Schrittmotoren und 1:2 Untersetzung von mobasi angebaut, was 5 Nm an den Achsen zur Verfügung stellt. Das sollte eigentlich genug sein, sollte man meinen; damit fingen die Probleme aber erst an… Schrittmotoren neigen durch die Art der Ansteuerung ja bekanntlich zur Resonanz. Die kann in Verbindung mit der Mechanik so groß werden, dass sie knurrend um zwei Schrittposition herum schwingend stehen bleiben, normalerweise um 250…300 Hz und um 1 kHz. Genau das ist bei meiner Maschine passiert. Bei gerade mal 200 mm/min Vorschub (1,7 U/s => 333 Hz) war Schluss, was viel zu wenig ist (trotz 1/8 Mikroschrittbetrieb). Auch mehrfaches, penibles Einstellen des Spindelspiels und der Keilleisten brachte keine Besserung. Abgesehen davon war an Laufenlassen von CNC-Programmen gar nicht zu denken, da bei gleichzeitigem Betrieb mehrerer Achsen jeweils eine davon bereits beim Anfahren knurrend stehen blieb (auch mit absolut klein eingestellter Beschleunigungsrampe). Was also tun?

Die Lösung des Resonanzproblems liegt darin, die Wellen wie beim Automotor auch mit Schwungmassen zu bedämpfen. Dort verwendet man üblicherweise Zweimassenschwungräder, um die Resonanzfrequenz unter die Leerlaufdrehzahl zu schieben, was hier prinzipiell nicht geht und auf viel Aufwand ist. Also versuchsweise die Handräder trotz dem eindeutigen Hinweis auf die Verletzungsgefahr wieder angebaut (ohne Griff -> Unwucht! Weiterhin muss einiges abgedreht werden, damit sie passen). Und siehe da: die Resonanzen waren weg! Das Problem mit dem gleichzeitigen Betrieb mehrerer Achsen bestand aber nach wie vor…

Des Rätsels Lösung waren hier zwei Dinge:

- Der CV-Modus (Constant Velocity) in mach3 versucht, die Achsen möglichst „rund“ laufen zu lassen, d.h. verrundet Kanten bis zu einem bestimmten Winkel. Hier waren 90° eingestellt, was eindeutig zu viel war. Bei 15° und klein eingestellter CV-Geschwindigkeit klappt es schon besser, aber in gerade bei Achsenrichtungsumkehr blieb entweder die X- oder Y-Achse immer wieder stehen…

- Das zweite Thema war die automatische Umkehrspielkompensation, die war eingeschaltet und das mit der Messuhr ausgemessene Umkehrspiel in mach3 eingetragen. Leider ist das Umkehrspiel nicht an jeder Stelle der Spindeln der gleiche, so dass es auch dazu kommen kann, dass die Spindel bei dem schnellen Verfahren während der Achsen-Richtungsumkehr bereits an die Mutter anschlägt. Dann blockiert die Achse und lässt sich nicht mehr anfahren. Nach dem Deaktivieren der Backlash-Funktion war ein normaler Betrieb endlich möglich:

BF20 L erfolgreich auf CNC umgebaut.

Ach ja: Ballistol ersetzt bei mir das empfohlene Bettbahnöl, das war gerade nicht greifbar. Das Budget für Anschaffungen ist jetzt erstmal aufgebraucht, so dass die originalen Trapezgewindespindeln wohl noch einige Zeit ihr Geld verdienen müssen… irgendwann kommen noch Kugelrollspindeln rein.