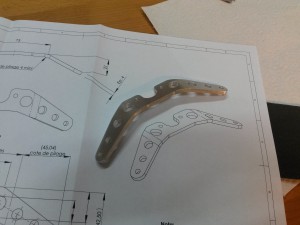

… eine kleine Episode zum Thema Pleiten, Pech und Pannen – auch genannt: Wie biegt man Duraluminium (AW 2017)?

Vorbereitung:

- Kernseife auf die Vorderseite des Alu schmieren.

- Das Alu so lange mit dem Bunsenbrenner auf der Rückseite erhitzen, bis die Kernseife schwarz wird (ca. 400 °C) und

- direkt danach in Wasser abschrecken.

Dadurch wird das AW 2017 für ca. 1 h geschmeidig und lässt sich biegen, ohne spröde zu brechen. Danach nimmt es seine ursprüngliche Festigkeit allmählich wieder an.

Dann zum Biegen selbst: 1. Versuch mit Amboß, Fäustel und Holzkern: Ich habe zunächst etliche Holstücke, die Schraubstock-Arretierung und schließlich die Verankerung der Werkbank zerstört, aber das Alu… nope!

… da ist weder eine vernünftige Kontur noch sonst irgend was hinzubekommen. Hämmern mit dem Fäustel artet in eine schweißtreibende Arbeit aus, da das Alu doch immer noch reichlich stabil ist. Irgend etwas im 90°-Winkel mit halbwegs bestimmbaren Radius hinzubekommen, kann man glatt vergessen. Da ist mir der Geduldsfaden ordentlich gerissen!

Guter Rat ist mal wieder teuer. Professionelle Abkantbänke, die für starkes Blech taugen, sind unendlich teuer (>1.000 EUR) und verstellen viel Platz – und wegen jedem Teil zur Schlosserei zu gehen, ist zu den „normalen“ Arbeitszeiten am Flieger von 20-24 Uhr nicht drin. Scheidet also aus.

2. Versuch: In der Bucht zum Probieren die billigste China-Abkantbank (Breite 450 mm) besorgt, die ich finden konnte (33 EUR). Die Spezifikation sagt: „Bis 0,8 mm Stahlblech“. Da das Alu großartig darin herumrutscht, wenn man das Deckblech nur mit Schraubzwingen „fixiert“, M8-Durchgangslöcher in Deckplatte gebohrt, Langlöcher in das L-Profil darunter (zum Einstellen des Biegeradius) und schon klappt es:

Damit kann es weitergehen…