… und zwar so, dass die Fahrwerksschwinge an der Stelle der Aufhängung maximal 63,3 mm breit ist (d.h. die Schrauben haben 1/10 mm Spiel!). Serge schreibt hier: „Gut abmessen, bevor der Carbonschlauch aufgezogen wird!“. Das ist durchaus ernst zu nehmen – oder man feilt den Schlauch wieder ab, nimmt an der Schwinge nochmal einen Millimeter ab nach und zieht den Schlauch erneut drüber (so wie ich)… =8-/

Tipp für die Nachfolger: Ein Kohlefaserschlauch Ø 90 mm / 45 Grad trägt je Seite mit Harz nicht die theoretischen 0,6 mm auf, sondern 1 mm. Dementsprechend beträgt das Sollmaß der Schwinge vor dem Aufziehen des Schlauchs maximal 61,3 mm (nicht 62,1 mm)!

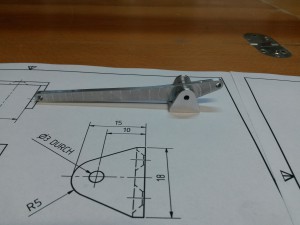

Dann eine Helling gebaut, um die Fahrwerksaufhängungen mit Hilfe der Bolzen rechts und links exakt senkrecht zur Schwinge zu positionieren:

Helling zur Positionierung der Fahrwerksaufhängung.

… erneut die Passung geprüft (man lernt ja dazu):

Passt!

… und dann die Fahrwerksaufhängungen mit Tape versehen und steif angedicktes Harz unter die Auflagen gegeben. Jetzt wackelt nichts mehr (und die Aufhängung lässt sich sogar verschrauben)!

Breite Fahrwerksbein…