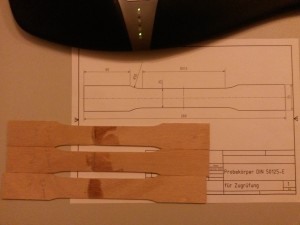

Nach Selbstkritik vom letzten Mal, gelernt, die Werkzeuge richtig zu verwenden (Ablängen im Übermaß, dann in 2-3 Iterationen zurechtschleifen). Jetzt sind die Spaltmaße deutlich besser. Auch den Kniff beim Elektrohobel habe ich gefunden. Jetzt haben die Leisten bis auf 1/10 mm genau die gleiche Stärke wie das 18er (17,4 mm) Sperrholz.

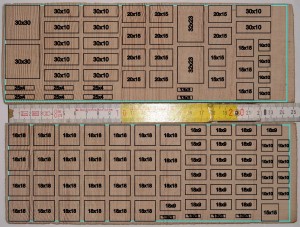

Vorbereitung der Unterlage: PE-Folie aus dem Baumarkt (Malerbedarf, 0,03 mm stark, nicht das billige 0,007 mm). Die wirft keine Falten und zieht sich auch nicht aus Versehen mal irgendwo rein. Die seitlichen Leisten mit Packband umwickelt, dann klebt da nix fest. Heute Abend werden erst einmal die Leisten zusammengeharzt (mit ANGEDICKTEM Harz). Danach kommt die Beplankung drauf. Irgendwann lernt Herr Omet hoffentlich, wie das Spielchen funktioniert… 😉