Die kleinen 9×10 / 19×8 – Verstärkungsleistchen für die Bögen von C6-C9 zugerichtet und provisorisch an den Bögen fixiert (werden bis auf die mittlere Leiste C6-C7 erst nach den Beplankungen verklebt). So langsam sieht das „Boot“ nach Rumpf aus:

Archiv der Kategorie: Rumpf

Alles zum Thema Rumpf

Seitenruderlager, Hülsen Hauptbolzen, HLW-Lager

Das Lager für Seitenruder (6 Teile, aus 2,2 mm Okoume und 18×18 / 30×30 mm² Oregon Pine) hergestellt und mit angedicktem Harz verklebt:

Nach dem Trocknen den Rumpf zwischen C9B und C10 mit verdünntem Harz versiegelt und das Seitenruderlager mit dem Rumpf verklebt.

Gestern die Hülsen für die Hauptbolzen in C2 und C3 mit angedicktem Harz verklebt. Die Innenseiten der Hülsen gründlich mit Aceton gereinigt, bevor die Hauptbolzen zum korrekten Fixieren der Axiallage eingeschoben wurden (Trennmittel: Fehlanzeige wegen saugender Passung). Beide ließen sich glücklicherweise nach dem Trocknen einwandfrei rausziehen (na gut, einer nur mit Hilfe sanfter Schonhammerschläge, da wird das Schmirgelleinen herhalten müssen).

Heute dann den halben Tag Zeit genommen, den Höhenleitwerks-Holm am Rumpf korrekt auszurichten (mit Hilfe von Wasserwaage auf dem Hauptholm bei C1 und dem Holm sowie Faden beidseits an den Holmenden und den SLW-Beschlag). Dann die Beschläge montiert und die Befestigungslöcher gebohrt. Die Buchenkeile unter den Beschlägen ebenfalls nicht vergessen (nicht sichtbar).

Passt soweit alles. Den HLW-Holm werde ich später auf der Säulenbohrmaschine durchbohren, damit die Bohrlöcher schön senkrecht bleiben und die Löcher im Gegenbeschlag treffen (war kein Problem bei den HLW-Lagern, aber der Teufel ist ein Eichhörnchen).

Hilfsspant C9B installiert

Seitenleitwerks-Dämpfungsflosse installiert

Die Seitenleitwerks-Dämpfungsflosse auf dem Rumpf peinlichst ausgerichtet (Lot am Beschlag, digitale Wasserwaage, Stahllineal, Winkel, von vorne gepeilt,… min. 10x) und mit angedicktem Harz verklebt:

Weiterhin die zwei blumenförmigen Beplankungen auf die Rumpf-Bodenleisten sowie die Höhenruder-Hartpunkte geklebt (letztere ohne Bild):

Bögen C1, C6, div. Füllstücke,…

Viel Kleinkram erledigt (je kleiner das Teil, desto mehr Zeit braucht man):

- Bogen C1 entsprechend dem Winkel der Beplankung zugerichtet, auf Holm verklebt und mit Oregon Pine-Füllstücken versehen:

- Bogen C6 mit Oregon Pine-Füllstücken (was für eine Feilerei) sowie Okoume-Aufdopplung versehen:

- Hilfsholm-Aufdopplung für die spätere Befestigung des Höhenruderbeschlags aus Oregon Pine hergestellt und verklebt:

- Verstärkung Spant C6 (hier wird das Höhenruder-Umlenklager befestigt) aus 6×6 mm² Oregon Pine-Leistchen hergestellt, mit den dreieckigen Okoume-Beplankungen verklebt und mit verdünntem Harz versiegelt:

- Rumpfinnenseite im Bereich C7-C9 mit verdünntem Harz versiegelt (diesmal mit Reaktivverdünner EPD BD, nicht mit Azeton – wird leider nicht so schön flüssig):

… und schon mal die Positionen der später zu verklebenden Leistchen zwischen den Bögen C6 und C8 angezeichnet. Der Prüfer kann kommen!

Lager Pedalerie, Lager Höhenruder-Umlenkhebel

Die Klötzchen zur Montage der Pedalerie aus Buche hergestellt (das mittlere 2x). Ich habe mich mal wieder dagegen entschieden, Holzschrauben zur späteren Montage verwenden. Statt dessen habe ich Gewindeeinsätze Ensat 309 – M5 eingeschraubt, dann kann man die Pedalerie später auch noch einmal ohne Schäden demontieren.

Grund für die 2x Herstellung: Kollateralschaden durch den Elektrohobel (zu kurzes Stück aufgelegt und in Richtung Gleichlauffräsen geschoben – Klötzchen fliegt und Finger hinterher). Die Kuppe ist bis ca. 3 mm Tiefe ab. Ich wollte mal was anderes probieren – jetzt nicht mehr!:

Die Löcher in C6 für die Befestigung des Höhenruder-Umlenkhebels eingebracht (mit dicker Bohrschablone, aber Feilen muss man trotzdem, bis die Schrauben auf beiden Seiten passen):

Bögen C6-C10 verklebt

Bögen C6-C9

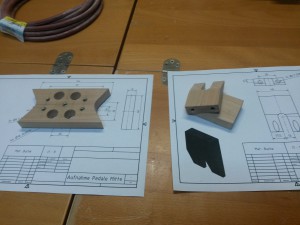

Die Rumpfbögen C6-C9 besäumt und gemäß Rumpfkontur abgeschrägt (einfache, aber längere Strafarbeit). Keilförmige Verstärkungsbrettchen zugerichtet.

An C7 gibt es konstruktionsbedingt ziemlich viel Spannung im Hauptholm. Nach der Entformung von der Helling ist hier die Rumpfbreite von 720 mm auf 725 mm aufgesprungen. Das werde ich beim Verkleben entsprechend zurechtziehen (Spannbänder, siehe Bild).

So langsam fängt das „Boot“ an, nach Rumpf auszusehen:

Rumpfbeplankung, Bögen C6-C9

Rumpfbeplankung seitlich angeschliffen (Vorbereitung Schäftung).

Vorrichtung zum Ausrichten von C6 gebaut:

Beplankungen für die Bögen C6-C9 aus 2,2 mm Okoume ausgeschnitten und die Bögen mit angedicktem Harz aufgeklebt. Der geneigte Leser kennt schon meine etwas unkonventionelle Art, Schraubzwingen zum Pressen zu benutzen. Auf die Art und Weise bleibt aus meiner Sicht noch genügend Harz im Spalt übrig und fließt nicht raus:

Hartpunkt Hauptholm, Tunnelauflager

Den Hartpunkt für die spätere Sicherheitsgurtbefestigung am Hauptholm bei C7 verklebt. Abmessungen dank nicht vorhandener Zeichnung: 30x15x240 mm³.

Auflager für den Tunnel aus 6×6 mm² Oregon Pine-Leisten ebenfalls verklebt:

Weiterhin: Hauptholm von C1-C5 an die Kontur der Spanten angepasst (abgeschliffen – ohne Bild).