Die letzte Woche ist mit der kompletten Demontage des Kreuztischs meiner Drehbank und deren Grundreinigung ins Land gegangen (der Kreuztisch hatte bis zu 1 mm Spiel – Spindeln und Trapezgewindespindeln sind komplett ausgeleiert!). Der Reparaturversuch mit moglice war nicht besonders erfolgreich – jetzt haben die Spindeln zu wenig Spiel in den Muttern und die Schlitten laufen nicht mehr leicht. Leider ist das von Lesto benutzte Gewinde nicht in der Normreihe – Tr9x2… Ich habe mich entschieden, auf Tr10x2 umzusteigen, wird trotzdem eine teure Sache.

Also weiter im Takt mit dem oberen Beschlag für das Seitenleitwerk (aus 4 mm AW2017 gefräst). Der Fräser geht da durch wie Butter, insofern man mit Spiritus „schmiert“. Man muss ein wenig probieren, bis die notwendige Toleranz erreicht wird (die Portalfräse ist leider zu „weich“ im Aufbau). Schruppen beim 5 mm Zweizahn-Alufräser mit 0,65 mm Aufmaß und abschließendes Schlichten mit 0,15 mm Aufmaß ergibt -0/+0,3 mm im Endmaß, was OK ist. Die Aufnahme für das Kugelgelenklager mit 14H7-Reibahle eingerieben.

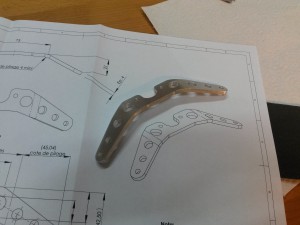

Das Ruderhorn für das Seitenruder aus dem gleichen Material gefräst. Die Biegerei gestaltet sich ziemlich schwierig. Das Material biegt sich immer an den Erleichterungsbohrungen statt dazwischen, die Bohrungen kann man aber kaum zum Schluß einbringen. Bin mal gespannt, was der Prüfer dazu sagen wird… immerhin kommt’s beim Biegeradius nicht auf den Millimeter an.