Für die kombinierten Klappen/Querruder (Flaperons) gibt es ein recht kompliziertes Frästeil, welches beide Eingangsmechaniken vom Klappenhebel und dem Knüppel kombiniert und als Summe auf die Ruder gibt. Beide (links+rechts) wurden jetzt auf meiner frisch auf Kugelumlaufspindeln umgebauten CNC-Fräse (mehr dazu später) aus AW 7075 hergestellt:

Alle Beiträge von Carsten

Fahrwerksschwinge und -Aufhängung

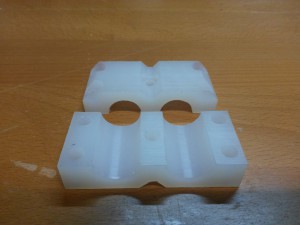

Die zwei noch fehlenden Gegenplatten für das Fahrwerkslager mittels CNC-Fräse aus 6 mm dickem AW 2017 hergestellt:

Dann die Fahrwerksschwinge auf Maß gekürzt (=1 Stichsägeblatt stumpf) und angefangen, diese in Form zu feilen. Dabei festgestellt, dass die Dicke der Schwinge an fast allen Stellen nicht ausreicht. Dementsprechend weitere Lagen 600 g/m² UD-Glasgelege auflaminiert und mittels Abreissgewebe zum trocknen verpresst:

Danach die Fahrwerksschwinge erneut in Form geraspelt/gefeilt/geschliffen (=1 x Raspel Hieb 2 stumpf). Ich sage nur: Kleine, feine, fiese Glasfasern! :-/

Danach Anprobe, ob die Fahrwerkslager passen:

Da positiv mit ~2 mm seitlichem Spiel, schließlich den Kohlefaserschlauch D=90 mm x 45° aufgelegt, eingeharzt und anschließend wieder mit Abreissgewebe verpresst:

Gleitlager Höhenruder und Lager Pedalerie

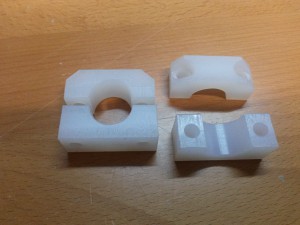

Neuer Werkstoff, neues Glück: Nylon.

Die Bandsäge tut sich extrem schwer (Nylon wird heiß und frisst), aber auf der Fräse geht’s hervorragend mit Vorschub = 200 mm/min und Schnittgeschwindigkeit 75 m/min. Zustellung ist beliebig viel. 🙂

Dementsprechend das Gleitlager für die Höhenruder-Stoßstange (2 ST) aus 2,5 mm Nylon und die seitlichen Lager für die Pedalerie (4 ST) aus 15 mm Nylon hergestellt. Kein Ausschuss.

Edit: Und wenn’s läuft… dann läuft’s! Mittleres Lager für Pedalerie (2 ST) ebenfalls aus Nylon hergestellt:

Anschlussstücke Kühler

Die Kühlerausgänge auf Länge geschnitten und Verschlussstopfen sowie Entlüftungsnippel für den Kühler aus AW 7075 hergestellt. Der letztere braucht … Nerven. Was für ein kompliziertes Teil; insgesamt habe ich zwei Anläufe und 8 Bearbeitungsschritte gebraucht:

- Zentrierbohrungen in Rohmaterialblock anbohren.

- Einspannrund D 18 mm am dem eigentlichen Stutzen gegenüberliegenden Ende andrehen.

- Stutzen D 13,7 mm andrehen, D 3 mm bohren, Nuten einstechen, Fasen anbringen.

- Einspannrund D8 am dem eigentlichen kleinen Abgangsstutzen gegenüberliegenden Ende andrehen.

- Stutzen D 6 mm mit konischem Ende drehen, D 3 mm bohren, Rundungen anbringen.

- Materialrest um D 18 mm auf Drehtisch abfräsen.

- Einspannrund D 8 mm abdrehen.

- Noch stehengebliebenen Rest um den D 6 mm Stutzen vorsichtig abfeilen.

… und schon ist er fertig:

Kühler IV

Den kompletten Kühler samt Luftein- und -Auslass probehalber an C0 gesetzt. Die Position für die Schlauchschellen (Typ Serflex) bestimmt und diese mit Blindnieten DIN 7331 (4 mm) an den Kühllufteinlass genietet.

Die für den Kühlluftauslass bestimmten Teile der Schellen sind noch nicht vernietet, weil ich den Kühler wohl noch einige Male ein- und ausbauen werde. Wenn es soweit ist, werden die fixiert.

Die überstehenden Hauptholme vor C0 abgeschnitten. Die Löcher für den Kühllufteinlass in C0 angezeichnet und ausgeschnitten (nein, die sind mit Absicht nicht symmetrisch):

Kühler III

Den Kühllufteinlass ebenfalls mit Microballons auf dem Kühler angeformt. Anschließend die überstehenden Ränder der beiden neu entstandenen Dichtflächen (die Dichtfläche nicht!) verschliffen, den Kühler gereinigt, erneut abgeklebt und eine Helling zum Halten der beiden Teile am Kühler gebaut…

… und mit einem breiten Aramidstreifen beide Teile verklebt:

Auf die Art und Weise passen Kühlluftein- und -Auslass perfekt auf den Kühler, der sich anschließend im Schadensfall auch austauschen lässt (wird nach hinten unten in das Cockpit herausgezogen).

Kühllufteinlass II

Die mittige Trennung des Kühllufteinlasses (2 Teile) exakt eingepasst und mit reichlich angedicktem Harz verklebt. Den entstandenen Hohlraum für statischen Druckausgleich angebohrt:

Weiterhin den Kühlluftauslass auf den Kühler ausgerichtet und mit angedicktem Harz verklebt, nach dem Trocknen entformt und verschliffen. Er passt jetzt ohne verbleibenden Luftspalt auf den Kühler:

Die Kühllufteinlässe für die Motorhaube und dem Kühler-Adapter mussten zum Entformen zersägt werden, daher wieder mit einem Aramid- bzw. Kohlestreifen verklebt (3 Teile, ohne Bild).

Kühllufteinlass

Kühler zunächst mit Packband abgeklebt:

Dann die beiden Einzelteile des Kühllufteinlasses passend auf dem Kühler ausgerichtet, zugeschnitten und mit einem 170 g/m² Aramidstreifen miteinander verklebt:

Schablonen für die von mir geplante Teilung des Einlasses aus Pappe hergestellt. Diese zunächst als Platte aus 106 g/m² Glas und 170 g/m² Aramidfaser laminiert (oben im Bild). Der Luftstrom aus rechtem und linkem Lufteinlass hat wegen variierendem Einlassquerschnitt links/rechts leider auch unterschiedliche Drücke / Geschwindigkeiten. Die Teilung in der Mitte des Lufteinlasses soll gegen helfen, dass beide Strömungen den Kühler verwirblungsfrei erreichen.

Ach ja: das war jetzt die Baustunde #695 (d.h. 23% sollten erledigt sein, aber da glaube ich nicht dran).

Kühler für den Einbau vorbereitet

Den Originalkühler (Valeo 883767CC) durch das Entfernen der überflüssigen Halter erleichtert:

Danach neues Edelstahlblech für untere Seite zugeschnitten, abgekantet und einseitig gelocht. Die Lochung dient dazu, das Blech genau an dieser Stelle umbiegen zu können (wie im Original). Außerdem wird es so ein paar g leichter.

Gewichtsersparnis insgesamt: ~270 g.

Achtung: In der französischen Originalanleitung steht „tole de alu ordinaire 0.25-1 mm“; in der nicht so guten englischen Übersetzung nur noch „ordinary“, was bei Serge immer Stahl bedeutet. Man hätte mit Alu nochmals 25…50 g sparen können; die Vorgabe von 250 g Erleichterung habe ich trotzdem erreichen können. @Mario: Danke für den Hinweis!

Nächste Haltestelle: Kühlerluftzuführung und -Abführung anformen.