Alle Innenseiten der Spanten C1…C6 mit Acetonverdünntem Harz (Härter 386 für mehr Zeit) versiegelt. Das soll die Bauteile vor Feuchtigkeit schützen. Mit dem Verhältnis Harz/Aceton = 4/1 wird das Harz flüssig wie Wasser und lässt sich wunderbar in jede Ecke pinseln. Wichtig: PE-Becher lösen sich bei Kontakt mit Aceton auf, PP-Becher nicht. Gut lüften und Maske mit Filter tragen, sonst ist ein dicker Kopf vorprogrammiert (Maske habe ich seit gestern).

Alle Beiträge von Carsten

Spanten für Innenlackierung vorbereitet

Um die Spanten vor Feuchtigkeit zu schützen, werden sie innen lackiert (mittels Acetonverdünntem Harz). Dazu zeichnet man sich zweckmäßigerweise auf den Beplankungen an, welche Stellen nachher sowieso verklebt werden (nicht mitlackieren -> Gewicht). Das ist jetzt alles geschehen, morgen wird das verdünnte Harz aufgepinselt / aufgerollt.

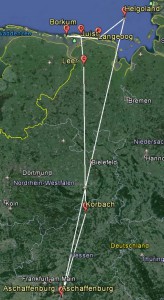

Inselhopping mit dem MoSe

Das verlängerte 1. Maiwochenende genutzt und mit dem Motorsegler (HK36 Super Dimona) und einem guten Kumpel (Udo) das schon lange geplante Inselhopping gemacht. Soll heißen: 3-tägiger Flug an die Nordsee auf die Inseln ab EDFC (Aschaffenburg):

- Ungeplante Landung in EDGK (Korbach): Schlechtwetter zwang uns mehrmals zum Umkehren, da war der Platz unter uns und wir entschlossen uns für eine Sicherheitslandung. Nach intensivem Blick ins Wetter (das sah vor dem Abflug eigentlich so aus, als ob man durch das Roothaargebirge durch kommen sollte) eine Schlechtwetterroute über den Edersee und anschließend die Fulda/Weser geplant. Das war in der Durchführung etwas kitzelig wegen schlechter Sicht, hat aber geklappt. Ein irrer Umweg und wenig Platz zum Manövrieren im Tal…

- Zügig nach EDWF (Leer-Papenburg) geflogen, Tank mit knapp 60 l MOGAS aufgefüllt. Sehr netter Platz! Der Türmer stand mit Zapfpistole im Anschlag bereit und der Sprit floss schon, bevor die Kabinenhaube richtig offen war. Bereits nach 17 Minuten (inkl. PP) waren wir wieder in der Luft, um Juist noch innerhalb der Öffnungszeiten zu erreichen. Was für ein Service!

- EDWJ (Juist): Landung mit über 18 kn Seitenwind aus 90° zur Landerichtung; das ist weder im Ansatz noch in der Ausführung zur Nachahmung empfohlen (erflogene Seitenwindkomponente der HK36 beträgt 16 kn laut Flughandbuch). Dank der Düne neben der Bahn gibt es in 2-5 m Höhe lustige Verwirblungen… Hier ist die größte Falknerei stationiert, die wir bisher gesehen haben; insgesamt 7 SF25 sind dort z.Zt. vorhanden (Pinch-Hitter-Training der Lufthansa und anderen Luftfahrtunternehmen). In der Nähe des Fliegers gibt es preiswerteste Übernachtungsmöglichkeiten (vorher telefonisch am Turm erkundigen)… 🙂

- Am nächsten Tag früh nach EDWR (Borkum). Ziemlich kurzer Hüpfer mit grandioser Aussicht über die Inseln und das Wattenmeer (Watt eeeen Meeeer!). Das Flugplatzrestaurant gibt ein nettes Frühstücksbuffet her.

- Danach thermisch weiter nach EDWL (Langeoog). Kurze Mittagspause – auch wegen der interessanten Platzöffnungszeiten auf den Inseln. Vorsicht: Hier zahlt man nicht nur Landegebühren, sondern auch noch Kurtaxe…

- Ab über die See nach EDXH (Helgoland Düne). Merkwürdiges Gefühl, das erste Mal über das Wasser rauszufliegen. Sämtliche Navigationshilfen an Bord (VOR, Kurskreisel, GPS) sind an und Plan B (nach Osten zum Festland) existiert. Der Anflug und die Sicht auf die Inseln entschädigt dafür. Toller Platz (Wasser vor der Bahn, Düne dahinter)! Einmal übernachten auf dem Oberland.

- Vor dem langen Heimflug nach Aschaffenburg erst einmal vollgetankt (20 l). Das geht hier nur eingeschränkt, es gibt kein MOGAS, sondern nur AVGAS 100LL aus per Schiff zur Insel transportieren Fässchen. Nach dem Start zunächst über dieWolkendecke gestiegen (7/8 BKN), Sägezahnprofil (FL95-FL55) geflogen und 20 kn Rückenwind genutzt. Dann ab ~Hannover unter die Wolken geschlüpft und mit ausgedehnter Thermiknutzung nach Hause.

Gesamtstrecke (Luftlinie) = 1.058 km, Flugdauer 14 h 32 min, dabei 5 h 40 m Motorlaufzeit.

Sägezahnprofil: Mit bestem Steigen (VY=105 km/h IAS) und Vollgas nach oben (nahe dem maximalen Motorwirkungsgrad) und dann ohne Motor und Propeller in Segelstellung mit bestem Gleiten (VBG=105 km/h IAS) nach unten ergibt ein Verhältnis von Motorlaufzeit:Segelzeit von 1:2…1:3. Das Verhältnis wird umso besser, je weniger Zeit pro „Zahn“ mit dem Motorwarmlaufen und Propellerverstellen gebraucht wird, d.h. je größer die abgeflogene Höhendifferenz dabei ist. Ab ~7.500 ft. sinkt die Steigrate Druckbedingt auf unter 3 m/s.

Noch sparsamer geht’s selbstverständlich mit etwas Kurbelei. 🙂

C7, C8, C9 und C10 verschliffen

Heute C7, C8, C9 und C10 verschliffen. Gewichte:

- C7: 347 g (14 g weniger als Durschnitt)

- C8: 265 g (6 g mehr als Durchschnitt)

- C9: 127 g (4 g weniger)

- C10: 73 g (6 g weniger)

Also bewege ich mich doch ziemlich gut um den Schnitt herum. Hier auch mal ein schönes Bild dazu:

Die Leisten auf C7 und C8 werden auf deren Rückseite geklebt. wenn mal wieder etwas Harz übrig ist. Die Ausschnitte für die Holme werden lt. Konstrukteur „vor Ort“, d.h. in der Rumpfhelling angezeichnet und passend ausgesägt (die Holme variieren nach hinten in ihrer Stärke).

Damit bin ich mit den Spanten des Rumpfes soweit fast durch. Der einzige noch fehlende Spant für den Rumpf, C9B, wird ebenfalls später „vor Ort“ eingepasst.

Was kommt als nächstes:

- C1-C2 innen lackieren, zweite Beplankung aufkleben,

- Den Prüfer heimsuchen zur Abnahme von C3-C10,

- C3-C5 innen lackieren, zweite Beplankung aufkleben.

C7-C10 verklebt

Wie gestern angekündigt, C7 bis C10 angeschliffen, verklebt, mit Schraubzwingen in Form gehalten und den üblichen Baugewichten beschwert (kein Bild, kommt später, wenn die Teile verschliffen sind).

Ansonsten: Zeichnungen mit dem gebauten Zustand aktualisiert und CAD-Modell nachgezogen. Ich rätsele noch etwas über die Bögen, welche später die Beplankung auf der Oberseite tragen, manchmal sind die 10 mm stark und manchmal 18 mm stark gezeichnet.

Update von Mario: Er tempert Styro für’s Seitenleitwerk, wobei der Backofen die Temperatur nicht richtig hält (schaltet sich alle 4 h aus). Das wird noch ein Spaß!

Schnippelei

Heute (und auch in der Zeit. die in den vergangenen 4 Tagen wegen Ostern noch übrig geblieben ist) alle benötigten Teile für die letzten Spanten des Rumpfes (C7, C8, C9 und C10) zugeschnitten; d.h. rückseitige Beplankungen, diverse Leisten (mit den zugehörigen Fasen) und Aufdopplungen. Der einzige Spant, der noch fehlt, ist C9B, an welchem die Hauptholme des Seitenleitwerks befestigt werden. Dieser wird aber später vor Ort (d.h. bei Montage des Seitenleitwerks) eingepasst.

Beim Fräsen von C10 festgestellt, dass meine CNC-Fräse keine 90°-Winkel, sondern 88°-Winkel fräst. Den Verdacht hatte ich früher schon; das Phänomen war aber bisher unkritisch (X-Portal ist nicht exakt senkrecht zu der Y-Achse). Ich werde, sobald C7-C10 verklebt sind, die Maschine neu justieren. Zum Glück ließ sich dieser Fehler bei C10 problemlos beheben (Bauteil ist klein).

C3+C4 Baplankung, C5 und C6

Heute ist Staubtag:

C3+C4 Beplankungen Vorderseite verklebt.

Beplankung C5 und C6 verschliffen; das Loch in C5 ausgefeilt. Abschließende Wägung von C6 ergibt: Ich habe das bisher leichtestes C6 nach den Aufzeichnungen von Serge hergestellt (819 g, das bisher leichteste hatte 840 g). Ich halte das aber eher für eine statistische Schwankung (und außerdem fehlt noch der Anstrich mit verdünntem Harz). Trotzdem wird weiter peinlich darauf geachtet, alle Harz-„nasen“ mit einem Spachtel abzuziehen.

(kein Bild)

It’s Harzday…

Heute viel verklebt nach den guten Vorbereitungen am WE:

C3 und C4 Beplankungs-Vorderseiten verklebt.

Die C5-Leisten (da sitzt man nachher drauf!) auf die Beplankungsrückseite geklebt. Hier schreibt der Konstrukteur, dass man sich die Beplankung der seitlichen (durchlöcherten) Teile sparen kann:

Weiterhin die C6-Leisten (sozusagen das Ende des „Kofferraums“ – wenn man das bei dem Flieger so nennen kann) auf Beplankungsrückseite geklebt:

Die Hälfte der (unteren) Rumpfspanten ist damit hergestellt. So langsam nimmt die Rumpfkontur Formen an. 🙂

C6 Leisten und Beplankung zugerichtet, 45°-abgeschrägt

Gestern und heute C6-Leisten und -Beplankung zugerichtet. Die Leisten sind zur Erleichterung nach Zeichnung im 45°-Winkel abgeschrägt. Das ging nach mehreren Anläufen mit der Fräse ganz passabel, so dass ich nur ~40 cm Okoume verschnitten habe:

Da ich das nicht lösen wollte wie einige mutige Franzosen (Fase im eingeklebten Zustand gefräst), habe ich ein kleines CNC-Programm geschrieben, welches mit dem Fasenfräser in mehreren Zustellungen die Schräge herstellt (ansonsten sind die Kräfte auf die Leiste gar zu gewaltig und man bekommt sie nicht mehr vernünftig eingespannt). Die Fasenlänge lässt sich mittels Eingabeparameter einstellen. Damit liefen alle Leisten zügig durch. Sehr schick. 🙂

Tipp für Nachahmer: Gleichlauffräsen heißt das Stichwort, sonst reißt das Holz aus. Genügend Vorschub im Verhältnis zur Umdrehungszahl sollte auch drin sein, sonst verbrennt das Holz unten, wo der Fräser seinen kleinsten Durchmesser hat…

C4 versäumt, C5 Leisten versäumt

Gestern Mario besucht; er hat schon C1-C10 verklebt und denkt gerade darüber nach, das Seitenleitwerk anzufangen. Die Zugproben sehen gut aus, lediglich das Oregon Pine muss noch ordnungsgemäß zerrissen werden.

Heute nur C4 versäumt und C5 Leisten versäumt. Schönes Ergebnis (aber ohne Bild, weil spät)…