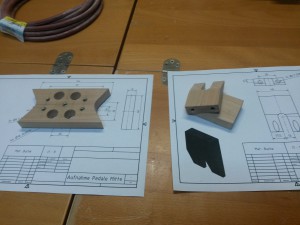

Die Lagerschalen sowie deren Gegenstücke zur Befestigung der Fahrwerksschwinge aus AW 7075 hergestellt.

Im Gegensatz zu den Plänen (am unteren Blech angeschweißte Muttern) habe ich die Gewinde für die Schrauben in die zwei oberen Teile eingebracht. Ich werde zwar zwei kleine Löcher im Rumpf für den Inbus brauchen, spare aber dadurch mal wieder ein paar Gramm Gewicht (und Platz, denn es müssen ja mindestens 2 Gewindegänge sichtbar sein – und da ist so ein Hilfsholm im Weg)…

Die Methode des Konstrukteurs zur Herstellung der zwei halben Langlöcher führt übrigens zu keinem guten Ergebnis (Bohrer fängt wegen der großen Länge an, zu schwingen und macht häßliche, bis zu 2/10 mm tiefe Riefen in das Loch. Besser ist es hier, einen D=16 mm Radiusfräser zu nehmen (Danke, Mario! 🙂 ).