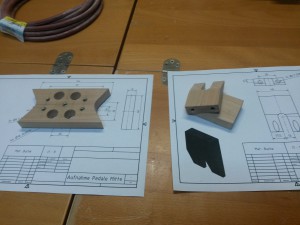

Die Klötzchen zur Montage der Pedalerie aus Buche hergestellt (das mittlere 2x). Ich habe mich mal wieder dagegen entschieden, Holzschrauben zur späteren Montage verwenden. Statt dessen habe ich Gewindeeinsätze Ensat 309 – M5 eingeschraubt, dann kann man die Pedalerie später auch noch einmal ohne Schäden demontieren.

Grund für die 2x Herstellung: Kollateralschaden durch den Elektrohobel (zu kurzes Stück aufgelegt und in Richtung Gleichlauffräsen geschoben – Klötzchen fliegt und Finger hinterher). Die Kuppe ist bis ca. 3 mm Tiefe ab. Ich wollte mal was anderes probieren – jetzt nicht mehr!:

Die Löcher in C6 für die Befestigung des Höhenruder-Umlenkhebels eingebracht (mit dicker Bohrschablone, aber Feilen muss man trotzdem, bis die Schrauben auf beiden Seiten passen):