C1 entformt und Sperrholz allseitig bündig abgeschliffen. Keine trockenen Harzfehlstellen mehr sichtbar. 🙂 Die anschließende Maßkontrolle war akzeptabel (wenn man Spaßeshalber die ISO 2768-1 (c) zugrunde legt ~1 mm Abweichung auf 970 mm Breite). Der Konstrukteur gibt keine Toleranzen an, bei Holz ist das sowieso so eine Sache… Mir jedenfalls genügt es.

C1, rückseitig beplankt

Rückseitige Sperrholzbeplankung auf C0 geklebt (mit 2 x Harz anrühren – hat innerhalb der Topfzeit noch gepasst, man muss aber zügig vorangehen). Hatte beim Schätzen der Mengen die Befürchtung, Exotherm zu kommen, war aber völlig unbegründet.

Baugewichte? Egal, Hauptsache, man hat genug Schraubzwingen!

Werde mir mal den langsamen Härter 386 für das L385 (d.h. 2 h Topfzeit) bestellen, da geht die Hektik noch ein Stück weiter weg.

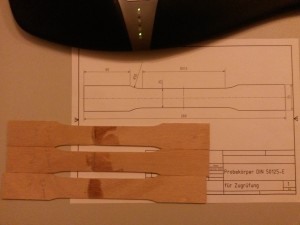

Beide Teile müssen vor dem Verschließen zum Prüfer. Vorher klebe ich nix weiter, ansonsten wird mir das Risiko zu groß, dass ich alles nochmal machen muss…