Ich glaube, die folgenden Teile aus 1,5 mm 25CrMo4 habe ich bisher am häufigsten versucht, herzustellen. Irgendwann reißt einem da der Geduldsfaden…

- 2 eigene Fehlversuche mit abkanten am Schraubstock (U-Innenmaß war nie genau genug)

- 5 (!) Fehlversuche eines nicht genannten Mitarbeiters einer nicht genannten Firma – der hat zwar das Innenmaß des U’s dank NC-Abkantbank perfekt getroffen, aber dafür den Mindestbiegeradius des Blechs (=Stärke!) nicht beachtet, alle Teile sind an den Ecken längs eingerissen. Da fragt man sich, was man als Metallbearbeiter heute noch lernt 🙁

- Dann endlich 2 eigene erfolgreiche Abkantungen über selbstgebauter Vorrichtung aus Alu 🙂

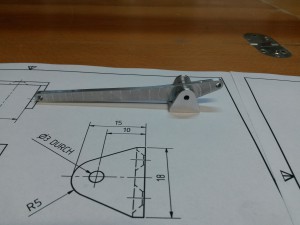

Zum Erfolg führende Herstellreihenfolge von oben nach unten im Bild:

- Blech über 16 mm Außenmaß-Alublock mit deutlich abgerundeten Kanten auf Maß abkanten (d.h. mit Fäustling + Hartholzunterlage bearbeiten),

- Bohrungen auf CNC-Fräse mit eingeschobenem Stützholz aus Buche einbringen (zuerst Bohren, dann Außenkontur Fräsen -> je 3 Aufspannungen, 12 Werkzeugwechsel),

- fertig!

War doch eigentlich gar nicht so schwer, oder?