C0 und C2 versäumt. Ausklinkungen gehen (nicht besonders) zügig mit Laubsäge und dann fein mit Feile. Bei dem Staubanfall heute verleime ich nichts weiter…

Alle Beiträge von Carsten

Erste Ergebnisse aus den Zugproben

Mario war heute früh in der Uni, ich konnte leider nicht (die Arbeit ruft). Die Zerreissmaschine wollte zwar nicht so ganz (erwartet offensichtlich Metall, die Dehnung des Holzes ist wohl zu groß), aber die ersten Ergebnisse zeigen, dass die Festigkeit oberhalb der geforderten Mindestwerte liegt. Jetzt müssen wir wieder warten, bis die Maschine wieder mal frei ist…

| Material | Holzstärke / mm | Zugfestigkeit längs/quer / N/mm² | Mindestwert S. Pennec / N/mm² |

|---|---|---|---|

| Okoume-Sperrholz | 1,2 | 53,1 / 40,5 | 44,1/26,5 |

| Okoume-Sperrholz | 1,6 | 44,1/26,5 | |

| Okoume-Sperrholz | 2,0 | 44,1/26,5 | |

| Okoume-Sperrholz | 2,5 | 44,1/26,5 | |

| Okoume-Sperrholz | 18,0 | 44,1/26,5 | |

| Oregon Pine-Leiste | 18,0 | 117,7 |

Vorbereitung Zugproben

Heute Mario besucht, der rennt mir langsam davon (mir fehlen im Vergleich Arbeits-, Ablagefläche und Baugewichte). Er hat einen ganzen Stapel von Zugproben (jeweils 3 quer und 3 längs für jede Stärke unseres Sperrholzes sowie 4 Oregon-Pine-Stäbe) nach DIN 50125 für die Zerreißmaschine in der Uni vorbereitet – fleißig (ich hab nur die geschäfteten Harzproben geschafft)!

Ich bin gespannt, wie die Festigkeit (sowohl der Holzes als auch des Harzes) in Zahlen aussieht!

C2 verklebt

C0 „befreit“, C2 zugerichtet

Heute nur Spant C2 aus 18×18 und 18×9 mm Leisten zugerichtet und C0 von den „Baugewichten“ befreit. Sieht soweit ganz gut aus. Ich klebe nach dem Prinzip „Wo kein Harz ist, quillt auch keins raus“, also eher etwas zu viel als zu wenig. Macht die Bauteile vielleicht 0,3-0,4 mm je Klebefuge dicker, aber nachher muss man sowieso einiges alle Spanten auf die Rumpfkontur korrigieren. Das Mehrgewicht nehme ich lieber in Kauf als nachher vor den Bruchstücken zu stehen. Sicherheit geht vor.

Die Lücken im dicken 18 mm-Sperrholz werden noch mit Schaumstoff (noch nicht beschafft) gefüllt, damit der Kopfspant druckstabil und leicht Schall- und Schwingungsdämpfend wird.

Ach ja, ich vergaß zu erwähnen: Alle Teile wurden bisher nach den Erleichterungs-Anweisungen von Serge gebaut. Manchmal braucht man zwei oder auch drei Handskizzen als inkrementelle Nachträge zu den CAD-Zeichnungen…

C1 versäumt, C0 beplankt

C1 entformt und Sperrholz allseitig bündig abgeschliffen. Keine trockenen Harzfehlstellen mehr sichtbar. 🙂 Die anschließende Maßkontrolle war akzeptabel (wenn man Spaßeshalber die ISO 2768-1 (c) zugrunde legt ~1 mm Abweichung auf 970 mm Breite). Der Konstrukteur gibt keine Toleranzen an, bei Holz ist das sowieso so eine Sache… Mir jedenfalls genügt es.

Rückseitige Sperrholzbeplankung auf C0 geklebt (mit 2 x Harz anrühren – hat innerhalb der Topfzeit noch gepasst, man muss aber zügig vorangehen). Hatte beim Schätzen der Mengen die Befürchtung, Exotherm zu kommen, war aber völlig unbegründet.

Werde mir mal den langsamen Härter 386 für das L385 (d.h. 2 h Topfzeit) bestellen, da geht die Hektik noch ein Stück weiter weg.

Beide Teile müssen vor dem Verschließen zum Prüfer. Vorher klebe ich nix weiter, ansonsten wird mir das Risiko zu groß, dass ich alles nochmal machen muss…

Werkzeuge

Werkzeuge für die Holzbearbeitung:

- Putzhobel, Raubank. Das Eisen des Putzhobels ist leicht ballig zu schleifen und die Ecken zu brechen, dann gibt es kaum sichtbare Übergänge beim Hobeln.

- CNC-Fräse (siehe unten).

- Sägen (Kreis-, Band-, Stich-, Puck-, Gehrungssäge, Fuchsschwanz).

- Multi-Tool; für die Ecken, die mit den Sägen und Feilen nicht erreicht werden können.

- Bandschleifer mit Winkelanschlag. Wenn die Säge zu grob ist und’s mal wieder nicht passt…

- Sonstiges: Teppichmesser, Schraubstock, Raspeln, Feilen, Schlüsselfeilchen

- Schleifpapier. Zusätzlich: mein „Männer-Schleifpapier“. Sehr praktisch, lässt die Kanten stehen, die von Hand geschliffen gerne mal rund werden…

- Akkuschrauber. Für alles, auch Löcher. Na gut, keine rechtwinkligen. 😉

- Ständerbohrmaschine. Wenn’s mal 90°, 87° oder sonst was definiertes sein muss.

- ausgedientes Metallsägeblatt zum Aufrauhen von geschliffenen Leisten (siehe Bibel).

Werkzeuge für die Metallbearbeitung:

- Bandschleifer, Band- und Stichsäge.

- Kleine Industriedrehbank (Lesto Scintilla GD 1123 R von anno tobak). Im Prinzip unverwüstlich, taugt trotz ausgetauschten Gewindespindeln und -Muttern leider nur noch für Alu (Führungsspiel, Steifigkeit, Motorleistung)… Gewindeschneiden ist nicht, weil kein Zahnradsetz mehr vorhanden. Muss irgendwann mal ersetzt werden.

- Feilen, Schlüsselfeilchen

- CNC-Fräse mit Bearbeitungsraum 500 x 170 x 210 mm³. War einmal eine BF-20L, mittlerweile modifiziert mit CNC-Bausatz von mobasi. Klasse für alle Teile mit Genauigkeiten von ±0.05 mm. Geht für Alu sehr gut, bei Stahl mit kleiner Zustellung auch. Dazu einen Satz ER32-Spannzangen, Niederzugschraubstock, Entgrater, …

- Zangen (runde, eckige)

- Fräser, Bohrer, seit neuestem auch Reibahlen, falls mal eine Passung hergestellt werden muss.

- Schleifbock, weil man nachts um 12 nicht mehr zum Baumarkt fahren kann, wenn mal wieder ein Bohrer stumpf oder abgebrochen ist.

- Kleine Drehdornpresse.

Sonstiges:

- Stahllineale (immer gerade), Winkel, Schmiege

- Messschieber, einmal Analog, einmal Digital. Vertrauen ist gut…

- Wasserwaagen (Digital mit Piepser) und eine 3 m lange Alu-Richtlatte. Seit neuestem auch ein Kreuzlinienlaser, wenn ich mir selbst nicht mehr traue.

- Staubsauger (Kärcher, kann auch mal Wasser sehen). Ohne den wird nix verklebt.

- Briefwaage mit 0.1 g Auflösung fürs Harz und Taschenrechner (vor allem Nachts um 2 Uhr, da klappt Kopfrechnen nicht mehr)

- Schraubzwingen. Viele. Nein, wirklich viele (>75). Es sind immer zu wenige da… Standardmaß 200 mm x 50 mm und ein paar größere dazu. Noch einige kleine Leimzwingen für feine Klebungen (genauso: 50 ST – und es ist immer eine zu wenig).

- Staubmaske und Gehörschutz fürs Sägen und Schleifen, Handschuhe fürs Harzen.

- Baugewichte (z.Zt. improvisiert mit allem, was so rumliegt). Alternativ Nagelleisten oder Tacker.

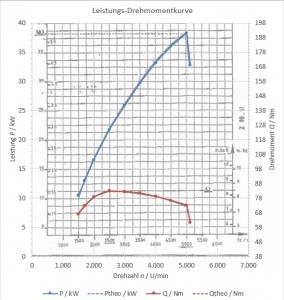

Motorwahl

Ein paar technische Daten zum derzeit favorisierten Motor:

PSA TUD3 1.4 K9A (aus dem Citroen AX oder Peugeot 106)

| Anzahl Zylinder | 4 | ||

| Anordnung | Reihe, stehend | ||

| Kühlung | Flüssigkeitsgekühlt | ||

| Hubraum | 1.360 | cm³ | |

| Nennleistung bei | 38,3 52,1 5.000 | kW PS U/min |

|

| Maximales Drehmoment bei | 83 2.500 | Nm U/min |

|

| Gewicht inkl. Getriebe, Flüssigkeiten | 105 | kg |

Für einen mittleren spezifischen Kraftstoffverbrauch von 170 g/(PS*h) und der Dichte von Diesel von 0,82 kg/l ergibt sich ein Verbrauch bei 100% P von 10,5 l/h.

Der Motor wird den Propeller über ein Riemengetriebe (Untersetzung 1:1,875) antreiben. Der Prototyp von Serge Pennec fliegt damit im Horizontalflug 220-230 km/h. Da der Motor im Vergleich zu den üblichen (spritfressenden) Lycosauriern und Co. recht schwer ist, muss das Flugzeug trotz des geringeren Tankinhalts entsprechend leicht gebaut werden (dafür bleiben nur noch 165-185 kg übrig). Darin liegt hier die Herausforderung…

Den Motor will ich erst organisieren, wenn der Rumpf im Rohbau steht, ansonsten rostet der hier nur vor sich hin (hoffentlich gibt’s den beim Schrotthändler dann noch).

C1 Rückseite

C1 Harzrückstände von Vorder- und Rückseite entfernt (mit Schleifpapier für Männer). Sieht gut aus (keine Lücken, keine größeren Spalte); dementsprechend rückseitige Beplankung zugerichtet und auf die Leisten (welche vorher aufgerauht wurden)geklebt. Heute mal kein Bild…

C1 verklebt, die II.

Mit neuem Mut C1 verklebt. Ich glaube, jetzt habe ich die für mich optimale Mischung Harz und Baumwollflocken gefunden. Ist ziemlich einfach; so lange Flocken rein, bis nix mehr vom Umrührstäbchen tropft (eine ganze Menge, ich denke mein 5 l-Eimer wird nicht lange halten 😉 ).

Spaltmaße sind jetzt OK. Diesmal nicht direkt auf die Beplankung geklebt, um die Hektik rauszunehmen, Habe nicht allzu zu viel Druck auf die Harzstellen ausgeübt, sonst wird das Harz komplett aus den Ritzen rausgedrückt. Sehen wir mal, wie das ganze morgen Abend nach dem Aushärten aussieht…