Die seitlichen U-förmigen Ummantelungen des Kühlers auf einfacher Schaumstoffform hergestellt (mit Paketklebeband als Trennfolie), mit jeweils 105 g/m² Glasfaser sowie 200 g/m² Kohle laminiert, an die Kühlerzu- und Abluft angepasst und damit verklebt.

Die (in Flugrichtung) linke Seite der Ummantelung hat eine verschiebbare, zweigeteilte Form mit Flansch bekommen, damit der Kühler sich nach wie vor aus- und einbauen lässt, ohne die Flex ansetzen zu müssen:

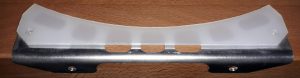

Zu guter Letzt noch eine Abdeckleiste für den Kühler in Richtung Passagiere hergestellt. Diese enthält eine 3 mm starke Schaumstoffeinlage, um sie steifer, aber nicht schwerer zu machen (erkennbar an der Wölbung):

Fehlen jetzt nur noch die Verschlüsse, welche die Ober- und Unterseite der Kühler-Luftführungen aufeinanderpressen und die Abdeckleiste festhalten. => Ab damit in den Rumpf.