…was eine längere Geschichte war…

… dann schließlich habe ich den Motor aus der Autoverwertung und noch nie am Laufen gesehen… Zunächst einmal Lufteinlass und Auspuff angebaut. Dann „meinen“ Schaltplan entworfen und die Elektrik verkabelt:

- Glühkerzen (mit Original Glühzeitrelais vom Citroen AX und 70A-Sicherung),

- Anlasser (mit 30A-Sicherung und KfZ-Hilfsrelais) und

- Abstellventil (direkt).

Dazu einen ordentlichen Schlüsselschalter aus dem Traktorzubehör (mit Kunststoffgehäuse, also leicht) verwendet, damit das alles wie im Auto funktioniert. Stellungen: P = Abstellventil (KL58), 0 = Alles aus, 1 = „Avionik“ an (KL15), „2“ = Vorglühen (KL19), „3“ = Anlassen (KL17).

Alle noch verbliebenen Schläuche für das Kühlwasser und die Kraftstoffzufuhr verbunden. Dann Glysantin G30 – Wasser-Gemisch (1:2) und Öl eingefüllt und auf Leckagen geprüft. Alles dicht!

Vorsichtshalber den Sohnemann mit dem Feuerlöscher im Anschlag bereitgestellt…

Anlassversuch #1-10: Dreht zwar, saugt aber keinen Kraftstoff an… Scheibe…

Zum Glück hat Mario schon die gleiche Erfahrung gemacht. Also seinem Rat entsprechend die Einspritzpumpe zerlegt. Die „üblichen“ neuralgischen Stellen (Hochdruck-Pumpenteil und zwei zu den Einspritzpumpen führende Einzelventile) waren fest (verharzt) und mussten wieder gangbar gemacht werden. Das Auseinandernehmen der Pumpe ist einfacher als das Zusammensetzen, da sich der Stahl-Pumpenteil gerne im Alugehäuse verkantet… eine ganz nette Sauerei war das (das ganze Haus stank nach Diesel).

Anlassversuch #11-20: Wieder nix… *grrrr*

Tief durchgeatmet. Alle Leitungen entlüftet, und den Diesel-Kanister „etwas höher“ gelegt (2 m), bis an den Einspritzdüsen endlich Kraftstoff ankam (auch das war eine ganz nette Sauerei). Schlussendlich musste noch der Leerlaufsteller um ca. 4 mm verstellt werden, dann:

Halleluja!

Damit ist mal wieder ein echter Meilenstein erreicht!

🙂

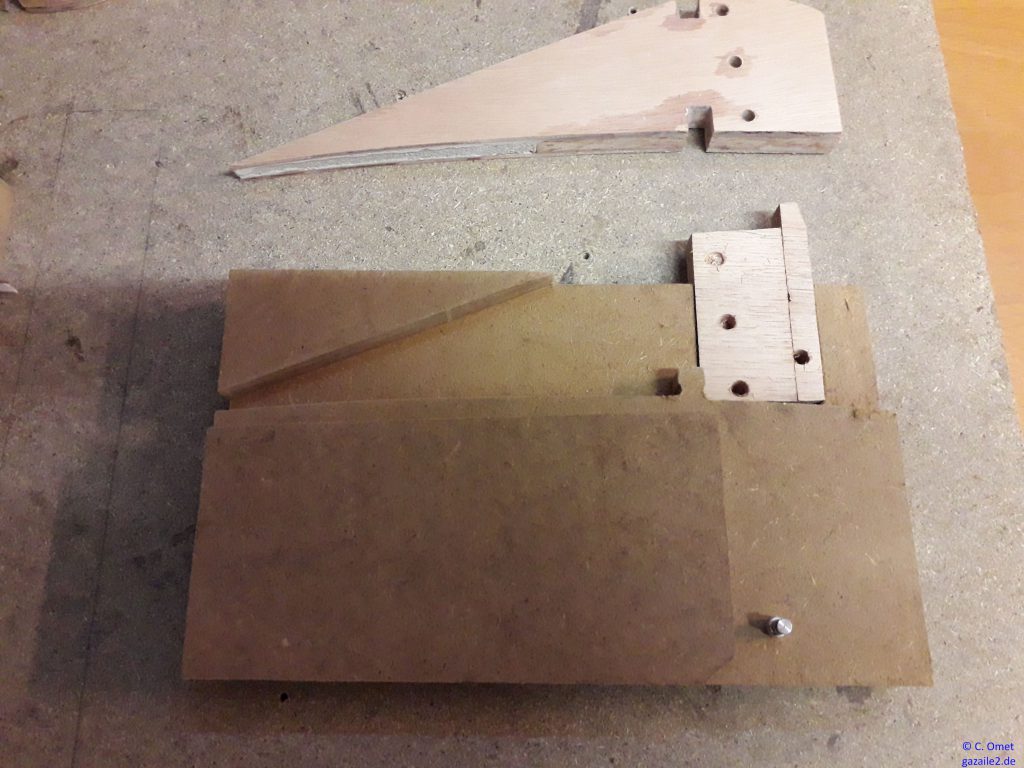

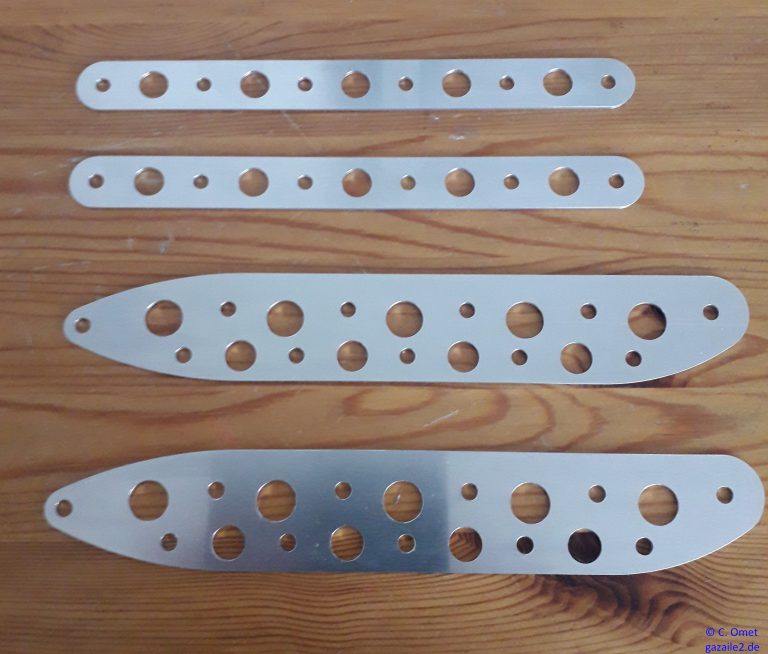

Nachtrag: … heute aufgeräumt und noch das große Zahnrad auf die Propellerwelle gepresst. So sieht das Ganze mit montiertem Getriebe aus:

Der Abstand zwischen Krümmer und anderen Bauteilen beträgt allseits min. 2 cm.