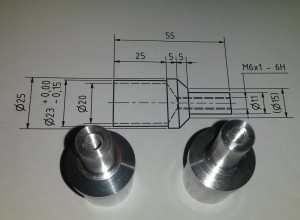

Die Gabelgelenkkopf-Aufnahmen für die HLW-Stoßstange aus AW7075 gedreht. Diesmal nur 1xAusschuss produziert (M6-Gewindeschneider mitten im Bohrloch gebrochen – die waren zu billig)…

Alle Beiträge von Carsten

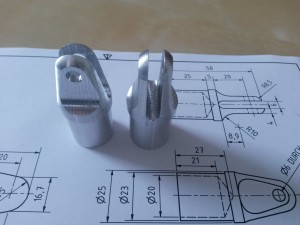

Gabelköpfe HLW-Stoßstange

Gabelköpfe für die Höhenruder-Stoßstange aus AW7075 (anstatt dem vorgeschriebenen AW2017) hergestellt. Da dies ein Dreh-Frästeil ist, war das Ganze etwas kompliziert, 2 x Ausschuss (aber in frühem Stadium beim Abdrehen). Reihenfolge, die zum Erfolg führt:

- Rohling zylindrisch auf D25 abdrehen.

- Bohrung D20 aufbohren bis ca. D15.

- Bohrung mit Bohrmeißel auf D20 ausdrehen.

- Umspannen, kegelig drehen.

- Ab zur Fräse, Halbkugel mit Radienfräser herstellen (Zentrum exakt ausmessen!).

- Umspannen, Gabel ausfräsen.

- Umspannen, Löcher bohren.

Tipp zum Spannen: Sobald die Bohrung D20 drin ist, muss dort ein Vollzylinder innen rein, sonst zerdrückt man die Hülse beim Drehen / Fräsen. Da merkt man schnell, dass man eigentlich eine 4. Achse braucht…

Beschläge Höhenruder I

Die ersten zwei Beschläge nach den üblichen zwei Fehlversuchen erfolgreich aus AW7075 hergestellt. Da es z.Zt. kein L-Profil in der passenden Größe und Material am Markt gibt bzw. bestimmte Luftfahrtzulieferer für 1 m L-Profil über 100 EUR haben wollten, habe ich sie aus dem Vollen gefräst. Materialkosten hier: 2 EUR pro Stück. Maßhaltigkeit ist inkl. Bohrungen besser als 1/10 mm geworden, bin ganz zufrieden damit:

Auf meiner BF20 rattert der D20-Planfräser, sobald man eine Vollnut mit mehr als 0,5 mm Zustellung fräst. Das ist mehr als nur nervig; die komplette Spindel habe ich schon demontiert und die Lager nachgestellt, aber das Rattern geht einfach nicht weg. Achsen festklemmen fällt wegen CNC-Umbau aus. Muss wohl doch irgendwann mal zu Kugelumlaufspindeln wechseln…

Leider ist meine Bandsäge auch gerade mal wieder unbrauchbar (Blatt unscharf), so dass das zurichten des Rohmaterials zur Geduldsprobe wird (Stichsäge…).

Fahrwerksdämpfer – Außenteile

Außenteile für den Fahrwerksdämpfer aus dem Vollen (AW 7075) hergestellt. Das erste Teil war ein Irrweg (alles auf der Fräse ausgefräst; das sah nicht schön aus -> Ausschuss). Die anderen auf der CNC-Fräse (Rückseite) ausgefräst, auf der Drehbank fertig bearbeitet. Dafür braucht man einen Innendrehmeißel mit 2 mm Dicke, der mal wieder nicht da war und erst bestellt werden musste… aus solchen Gründen braucht das Projekt Zeit.

Holm HLW

Holm für Höhenleitwerk fertiggestellt.

Zunächst den Ausschnitt für die Kohle-UD-Einlage ausgehobelt. Dann vordere Beplankung aus 1,6 mm Okoume ausgeschnitten, geschäftet (Faserrichtung muss hochkant sein!) und die Holmgurte samt 4 mm-Oregon Pine Füllstück mit angedicktem Harz auf die Beplankung verklebt.

Nach dem Aushärten den Ausschnitt für die Kohleeinlage von Harzresten befreit, angerauht und mit 8 Lagen 300 g/m² UD-Gelege (7 Lagen sind vorgeschlagen) ausgekleidet. Zum Aushärten das Ganze mit einer langen Richtlatte fixiert:

Danach den Holm verschliffen. Vor dem Verkleben war alles Maßhaltig; durch das Anpressen ist in der Höhe ca. 1 mm zu wenig rausgekommen (aber immerhin auf der ganzen Länge schön plan). Da werde ich später beim Verkleben der Beplankung wohl etwas aufpassen (bzw. mit reichlich angedicktem Harz arbeiten) müssen…

Holmgurte für Höhenleitwerk

Nach vielen etwas frustrierenden, weil teilweise mehrfach fehlgeschlagen Metallteilen musste ich erst einmal neue Fräser und Alu bestellen (nein, es gibt dafür leider keine vollständige Rohmaterialliste :-/ ); damit ich nicht langweilig rumsitze, war mal wieder etwas Holz dran. Dazu musste die Werkstatt erst einmal in einen Holzbearbeitungstauglichen (d.h. Öl-, Fett- und Metallspanfreien) Zustand gebracht werden.

Danach die Holmgurte für das Höhenruder aus 32×23 mm² Oregon-Pine zugerichtet und zu den Rändern hin auf 8×8 abgehobelt:

Habe mich dazu entschlossen, die Carbonverstärkte Version des Holms zu bauen, die ist etwas leichter und auch stabiler. Die Ausschnitte dafür muss ich noch herstellen (aber nicht mehr heute).

Der Holzvorrat im Lager ist schon ganz schön geschrumpft; hoffentlich reicht das noch für den Rest vom Flieger (obwohl der Verschnitt recht gering ausgefallen ist).

Neue Fräse, neue Probleme

Die alte Portalfräse wurde gegen eine BF20 L ausgetauscht. Das Zubehör (ER32-Spannzangen, 88 mm Niederzugschraubstock, Satz Spannpratzen, CNC-Umrüstsatz, Steuerung) hat noch mal so viel wie die Fräse gekostet, aber das war’s wert. Nur mühsam war’s… doch der Reihe nach:

Die Fräse kam mit Spedition in einer stabilen Holzkiste, also erst einmal ausgepackt und in den Flur gerollt. Die 115 kg machen das Gerät reichlich immobil. In den Keller tragen zu zweit: Fehlanzeige, da muss man schon mehr als nur gut frühstücken…

Also zerlegt und die Teile mit Hilfe der besten Ehefrau von allen einzeln runtergetragen, was dank dem tollen Original-China-Korrosionsschutzfett immer noch genug Arbeit war (glitsch lass nach):

Dann den CNC-Anbausatz mit 2,5 Nm Schrittmotoren und 1:2 Untersetzung von mobasi angebaut, was 5 Nm an den Achsen zur Verfügung stellt. Das sollte eigentlich genug sein, sollte man meinen; damit fingen die Probleme aber erst an… Schrittmotoren neigen durch die Art der Ansteuerung ja bekanntlich zur Resonanz. Die kann in Verbindung mit der Mechanik so groß werden, dass sie knurrend um zwei Schrittposition herum schwingend stehen bleiben, normalerweise um 250…300 Hz und um 1 kHz. Genau das ist bei meiner Maschine passiert. Bei gerade mal 200 mm/min Vorschub (1,7 U/s => 333 Hz) war Schluss, was viel zu wenig ist (trotz 1/8 Mikroschrittbetrieb). Auch mehrfaches, penibles Einstellen des Spindelspiels und der Keilleisten brachte keine Besserung. Abgesehen davon war an Laufenlassen von CNC-Programmen gar nicht zu denken, da bei gleichzeitigem Betrieb mehrerer Achsen jeweils eine davon bereits beim Anfahren knurrend stehen blieb (auch mit absolut klein eingestellter Beschleunigungsrampe). Was also tun?

Die Lösung des Resonanzproblems liegt darin, die Wellen wie beim Automotor auch mit Schwungmassen zu bedämpfen. Dort verwendet man üblicherweise Zweimassenschwungräder, um die Resonanzfrequenz unter die Leerlaufdrehzahl zu schieben, was hier prinzipiell nicht geht und auf viel Aufwand ist. Also versuchsweise die Handräder trotz dem eindeutigen Hinweis auf die Verletzungsgefahr wieder angebaut (ohne Griff -> Unwucht! Weiterhin muss einiges abgedreht werden, damit sie passen). Und siehe da: die Resonanzen waren weg! Das Problem mit dem gleichzeitigen Betrieb mehrerer Achsen bestand aber nach wie vor…

Des Rätsels Lösung waren hier zwei Dinge:

- Der CV-Modus (Constant Velocity) in mach3 versucht, die Achsen möglichst „rund“ laufen zu lassen, d.h. verrundet Kanten bis zu einem bestimmten Winkel. Hier waren 90° eingestellt, was eindeutig zu viel war. Bei 15° und klein eingestellter CV-Geschwindigkeit klappt es schon besser, aber in gerade bei Achsenrichtungsumkehr blieb entweder die X- oder Y-Achse immer wieder stehen…

- Das zweite Thema war die automatische Umkehrspielkompensation, die war eingeschaltet und das mit der Messuhr ausgemessene Umkehrspiel in mach3 eingetragen. Leider ist das Umkehrspiel nicht an jeder Stelle der Spindeln der gleiche, so dass es auch dazu kommen kann, dass die Spindel bei dem schnellen Verfahren während der Achsen-Richtungsumkehr bereits an die Mutter anschlägt. Dann blockiert die Achse und lässt sich nicht mehr anfahren. Nach dem Deaktivieren der Backlash-Funktion war ein normaler Betrieb endlich möglich:

Ach ja: Ballistol ersetzt bei mir das empfohlene Bettbahnöl, das war gerade nicht greifbar. Das Budget für Anschaffungen ist jetzt erstmal aufgebraucht, so dass die originalen Trapezgewindespindeln wohl noch einige Zeit ihr Geld verdienen müssen… irgendwann kommen noch Kugelrollspindeln rein.

Noch mehr Metall…

Einige weitere Metallteile hergestellt:

- Lager für Höhenruder aus 4 mm AW2017 mit abgeschrägter Rückseite, passende Gegenstücke (Konstrukteur: „Teil ohne Zeichnung“) für die Innenseite aus 1,5 mm AW2017, Gegenstück für den Umlenkhebel und Anlenkhebel Höhenruder aus 1,5 mm AW2017:

- Lager für das Seitenruder aus 4 und 1,5 mm AW2017:

- Innenhülsen für das Fahrwerkslager aus AW7075; für die Rillen habe ich mir einen Drehmeißel aus HSS geschliffen, was bestimmt 2 h in Anspruch genommen hat (Schleifen-Wasserbad-Schleifen-Wasserbad-… ja nicht ausglühen!). Weiterhin die Nabe für den Höhenruder-Umlenkhebel aus 8×1 mm V2A-Rohr geschnitten:

Ach ja: CNC-Fräse verkauft, da Budget für eine neue her muss. Die Portalfräse ist zu weich, um Alu vernünftig zu fräsen (Schruppen musste man mit 0,7 mm Aufmaß, um dann mit 0,1 mm Aufmaß gerade so das Nennmaß -0 + 0,2 mm zu erreichen). Mal schauen, was der Nachfolger wird (eins ist sicher: viel zu teuer)…

Umlenkhebel Höhenruder

Nach längerem Ausfall (Influenza lässt grüßen!) die Mechanik für den Höhenruder-Umlenkhebel vervollständigt. Hierzu den Umlenkhebel aus 4 mm AW 2017 auf der CNC-Fräse gefräst und die dazugehörige Nabe aus AW 7075 ebenfalls auf der Fräse geschruppt und dann auf der Drehbank fertiggedreht.

Innen kommt später noch eine D8x1-V2A-Hülse als Lager rein und eine M6-Schraube als Achse. Weiterhin müssen nach dem Eloxieren die Kugelgelenkleger GE6 UK noch eingepresst werden, dann ist diese Baugruppe komplett.

Hauptbolzen und Buchsen

Die Hauptbolzen sollen nach Vorschlag des Konstrukteurs direkt in gebohrte Löcher in die Spanten gesteckt werden, das ist mir zu gefährlich (gibt nach einiger Zeit ovale Löcher im Holz…).

Daher Buchsen für die Aufnahme des Hauptbolzens aus AW7075 gedreht. Dabei das Passungsspiel minimiert, so dass die Buchsen gerade noch per Hand auf den Bolzen schiebbar sind. Die Bolzen haben Passung h7 => DA=18+0,00-0,02 mm; die Buchsen haben vor dem Anodisieren Di=18+0,19+0,10 mm. Durch das Anodisieren wird sich das nochmal um ca. 30 µm reduzieren.

Die Buchsen werden später in die Spanten C2 und C3 eingeklebt; damit der Kleber eine Chance auf Haftung hat, haben sie einen Kreuzrändel bekommen.

Ach ja: Die Hauptbolzen habe ich aus 42CrMoS4 machen lassen. Die haben Festigkeit 10.9, sind vergütet und plasmanitriert, Rockwell-Härte HRC 57-61. Das ging eindeutig über meine Kompetenzen (und werkzeugtechnischen Möglichkeiten) hinaus. Die werden definitiv halten!